开云官网:缩口模具设计

来源:开云官网 发布时间:2025-10-27 11:51:33

开云电竞:

接线端子零件是冲压生产的一个典型零件,在客车生产中有很强的作用,其模具设计有一定的实用价值。对于该制件我们利用先进的模具生产提高生产效益、保证产品质量、节省本金,从而取得很高的经济效益。

冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。冲压可制出其他方法难于制造的带有加强筋、冲压肋、起伏或翻边的工件,以提高其刚性。由于采用精密模具,工件精度可达微米级,且重复精度高、规格一致,可以冲压出孔窝、凸台等。冷冲压件一般不再经切削加工,或仅需要少量的切削加工。热冲压件精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。

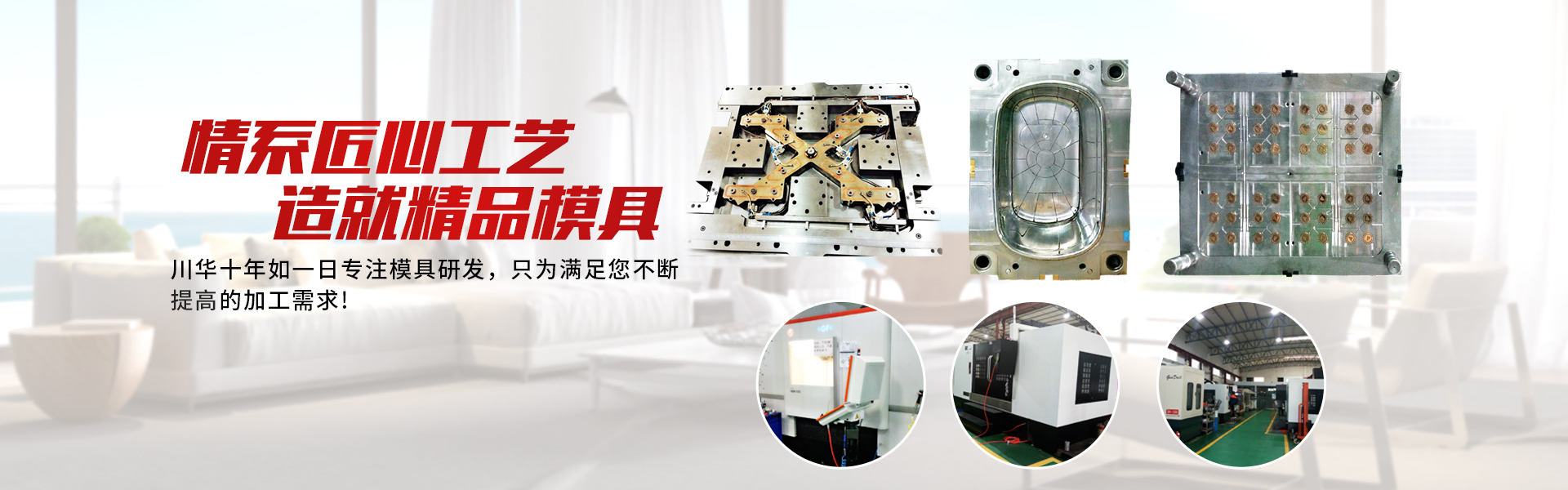

缩口凹模在工作过程中与毛坯产生强烈的摩擦,直径方向受切向和径向应力的联作用。因此就需要模具有较高的强度和耐磨性。壳体缩口凹模的材料选用T10A制造,热处理硬度58~62HRC。工作部位表面粗糙度Ra为0.8m。

通过第二章对工件的工艺分析详细阐述,以及各个设计的具体方案的对比,决定采用缩口单工序模作为模需要使模具的结构不复杂,模具的成本足够低,寿命足够长以满足产量需求,而且模具操作便捷、安全可靠。

本课题用作冲压生产的原料为圆形坯料,可以靠模具的外支撑套来对毛坯件的固定和定位。

因为分析该制件,其壁厚仅为2mm,相对来说厚度一般,可以得知其相应的卸料力也不大,因此能考虑使用常用的弹性卸料板,成本低,结构相对比较简单,其工作过程为在完成缩口后,根据弹性橡胶自身的弹力来使模具和冲裁材料来分离。

导向方式二:采用中间导柱模架。此导向方式有两个导柱进行导向,两个导柱在对称线上呈左右对称,为了尽最大可能避免装配模具时位置装反,所以两个导柱的长度和直径都不相同,如图6-2所示。

导向方式三:采用四导柱模架。此导向方式有四个导柱作为导向,四个导柱分别安装在模具四个角的位置,呈中心对称。其导向精度比较高,适用于生产尺寸比较大、批量较大的工件,如图6-3所示。

在本次设计中,采用自动送料机构。所采用的自动送料机构可根据规定的要求及编程人员给定的程序进行自动工作,操作的人进行控制该机构的程序而不用直接操作,即可把坯料料从一位置输送到另一位置,从而配合冲床自动化生产。综合来说,自动送料机构精度较高,而对操作人员来说操作也简单,仅需在该机构上预先设置进给量,对应的伺服系统就会根据所设置的数值来具体确定进给长度,还能控制工件的步距,操作人员只需要观测该系统是不是正常工作,不必每次使用都要调整。自动送料装置不但能够很好的满足工件的自动化生产,还能够明显提升生产效率,同时也一定的减轻了操作者的劳动强度。

冲压是使板料经分离或成形而得到制件的加工方法。冲压利用冲压模具对板料来加工。常温下进行的板料冲压加工称为冷冲压。

模具是大批生产同形产品的工具,是工业生产的主要工艺装备。模具工业是国民经济的基础工业。

模具可保证冲压产品的尺寸精度,使产品质量稳定,而且在加工中不破坏产品表面。用模具生产零部件能够使用冶金厂大量生产的廉价的轧钢钢板或钢带为坏料,且在生产中不需加热,具有生产效率高、质量好、重量轻、成本低且节约能源和原材料等一系列优点,是其他加工方法所不能够比拟的。使用模具已成为当代工业生产的重要手段和工艺发展趋势。现代制造业的发展和技术水平的提高,很大程度上取决于模具工业的发展。

其中, 为平均缩口系数,查表得0.6,计算得n1,因此,该缩口件一次可缩口成型。

缩口力是指在缩口成型的过程中模具需要对工件施加的力,由压力机来提供,因此计算缩口力是为了对压力机进行选择。

单,但缩口过程中坯料稳定性差。b是外支承形式,缩口时坯料的稳定性较前者好。c是内外支承形式,其模具结构较前两种复杂,但缩口时坯料的稳定性最好,本题中采用外支承式一次成型,缩口凹模的工作表面要求表面粗糙度为Ra为0.8微米,使用标准下弹顶器。

分析本制件图2-1可知,该图关于中心对称,外轮廓为中心对称。所以压力中心即为工件的几何中心。

为了满足制件更新换代快和生产批量小的发展的新趋势,发展了一些新的成形工艺(如高能成形和旋压等)、简易模具(如软模和低熔点合金模等)、通用组合模具和数控冲压设备等。这样,就使冲压生产既适合大量生产,也同样适用于小批生产。一直在改进板料性能,以提高其成形能力和使用效果,例如研制高强度钢板,用来生产汽车覆盖件,以减轻零件重量和提高其结构强度。

缩口模下起始点的圆角半径r的确定与缩口部分材料厚度和材料的性能有关。如果r选取不当,将引起工件缩口部分起皱。该题中r取4mm。

为使每次缩口时,工件能顺利进入凹模。在缩口模口部分需设置一个导入角。该导入角与渐变区起始点圆角半径r相切。导入角一般取3°~5°,在本题中取4°。

回弹量的大小主要根据缩口直径的缩小量,缩口零件的壁厚和零件的机械性能。当缩口零件的缩小量越大,缩口零件的壁厚越薄,则缩口后的回弹量越大。计算缩口后的回弹余量是很困难的,目前尚无精确的计算公式,一般都会采用近似的计算公式。缩口后的回弹量d可采用下列公式计算:

随着工业的加快速度进行发展,对冲压技术的自动化生产提出慢慢的升高的要求,送料机构作为冲压生产中的重要组成部分,影响着整个冲压的生产水平包括生产效率的高低和生产质量的好坏。我们应该研发和创新各种机构或配置相应的自动化辅助设备,以实现零件的自动化生产,对于本课题的冲压模具来说,送料方式的自动化程度特别的重要,将影响整个生产进程的效率。对精度较高、运速较高的压力机,使用普通的压力机不能够满足产品的精度要求。

目前,工业生产里普遍采用模具成形工业方法,以提升产品的生产率和质量。一般压力机加工,一台普通的压力机设备每分钟可成形零件几件到几十件,高速压力机的生产率已达到每分钟数百件甚至上千件。据不完全统计,飞机、汽车、拖拉机、电机、电器、仪表、等产品,有60%左右的零件是用模具加工出来的;而自行车、手表、洗衣机、电冰箱及电风扇等轻工业产品,有90%左右的零件时用模具加工出来的;至于日用五金、餐具等物品的大批量生产基本上完全靠模具来进行。显而易见,模具作为一种专用的工艺设备,在生产中的决定性作用和主体地位逐渐为人们所共识。

本次课程设计的内容为用模具生产带凸缘盒形缩口件,完成缩口工序。其中采用单工序模完成,解决缩口的计算问题同时对相应的模具的零件给以详细的设计。生成装配工程图和相关的零件图。

08钢是极软的低碳钢,强度、硬度很低,而塑性、韧性极高,拥有非常良好的冷变形性和焊接性,正火后切削加工性尚可,退火后导磁率较高,剩磁较少,但淬透性、淬硬性极低。

压力机可分为机械式和液压式,机械式分为摩擦压力机、曲柄压力机、高速冲床,液压式分为油压机、水压机,而在生产中一般常选用曲柄压力机,曲柄压力机分有开式和闭式两种,开式机身形状似英文字母C,其机身前端及左右均敞开,操作可见大,但机身刚度差,压力机在工作负荷作用下会发生变形,一般压力机吨位不超过2000KW。闭式机左右两侧封闭,操作不方便,但机身刚度好,压力机精度高。考虑到满足模具要求在此选闭式压力机。由于冲压力 ,而由公式 选取100kN单点闭式压力机。参数如下表:

导向方式一:采用对角导柱模架。这种导向的方式特点在于其两个导致进行模具工作时的导向,且两个导柱成中心对称,在对角线的两个角上。其前后左右都可以送料,而且导向平稳不歪斜,常用在落料模、复合模以及级进模中,工作速度较快的压力机常选用对角导柱模架,如图6-1所示。

根据制件的材料、厚度、形状及尺寸,在进行冲压工艺设计和模具设计时,应格外的注意以下几点:

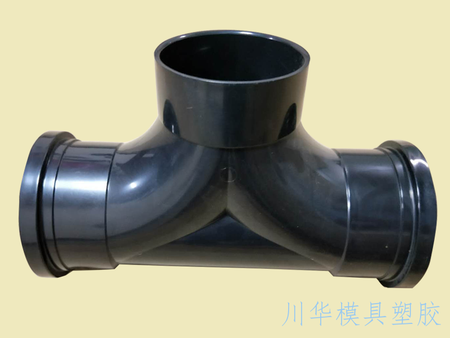

制件为不带底的筒形缩口工件,可采用拉深工艺制成圆筒形件,再进行缩口成形。缩口时底部不变。由于在拉深时须知道缩口件的毛胚尺寸,根据图样计算出拉深件的毛坯尺寸如图所示:

模具压力中心是指冲压时诸冲压力合力的作用点位置。为了确认和保证压力机和模具正常工作,应使模具的压力中心与压力机滑块的中心相重合,否则会使冲模和压力机滑块产生偏心载荷,使滑块和导轨之间产生过大的摩擦,模具导向零件加速磨损,降低模具和压力机的使用寿命。

(2)工件形状相同且分布位置对称时,冲模的压力中心与零件的对称中心相重合。

(3)形状复杂的零件、多孔冲模、级进模的压力中心可用解析计算法求出冲模压力中心。

解析法的计算依据是:各分力对某坐标轴的力矩之代数和等于诸力的合力对该轴的力矩。求出合力作用点的坐标位置X0,Y0(即x=0,y=0),即为所求模具的压力中心。

缩口变形的主要特征是毛坯口部受切向压应力的作用,使口部产生压缩变形,直径减小、厚度和高度增加。因此在缩口工艺中,毛坯可能会产生失稳起皱,缩口极限变形程度只要受失稳条件限制。缩口变形程度用缩口系数表示:

该缩口件缩口后外形直径为22mm,毛坯外形直径为27mm,因此缩口系数为K=22÷27=0.815。

导向方式四:后侧导柱模架。而这样的模具特点在于其各方向不受限制,在生产时操作和送料都方便,但是这种模架不可使用浮动模柄,如图6-4所示。

导向方式对比:对角导柱模架不如其他三种模架的导向精度高,前后左右都可以进料,然而两个导柱的位置限制了放、取件;而中间导柱模具则没有办法进行左右送料,虽其导向平稳但不易采用;至于四导柱模具同样也会限制放、取件,虽然它的导向是最好的,但是仅适用于大型模具。后侧导柱模具精度不差,各方向都能进料,放便放件、取件,更适合中小型模具。首先分析工件,由于工件尺寸较小,精度要求比较高,综合比较我们最终选择后侧导柱模架。

更多>

相关推荐